Lopatica turbine

Lopatice turbine sastavni su dijelovi plinskih ili parnih turbina. One su zaslužne za dobivanje energije iz plinova i para visokih temperatura i tlakova. Nadalje, dijele se na rotorske i statorske lopatice[1]. Lopatice su najosjetljiviji dio turbine te su zbog toga izrađene od posebnih materijala i razvijene su razne metode hlađenja kako bi utjecaj plinova i para na njih bio što manji. Lomovi lopatica najčešći su uzrok kvarova turbina.[2] Lopatice vjetroturbina I vodnih turbina rade u manje zahtjevnim uvjetima koji podrazumijevaju manje brzine vrtnje i niže temperature, što utječe na jednostavnost njihovih konstrukcija.

Uloga lopatica

Kod plinsko turbinskih motora (mlaznih motora), jedan turbinski stupanj sastoji se od diska ili bubnja na kojim se nalaze turbinske lopatice. Taj turbinski stupanj povezan je vratilom s aksijalnim ili centrifugalnim kompresorom. U kompresoru se zrak komprimira pri čemu mu se povisuje tlak i temperatura. Na povišenje temperature utječe izgaranje goriva u motoru koji se nalazi između turbine i kompresora. Plinovi izgaranja visoke temperature i tlaka zatim prolaze kroz turbinske stupnjeve. Turbinski stupnjevi pretvaraju visoku temperaturu i tlak plinova u kinetičku energiju, odnosno u vrtnju vratila. Na obrnuti način radi aksijalni kompresor.[3]

Broj turbinskih stupnjeva ovisi o zahtjevima koji su stavljeni pred turbinu, a o tom broju ovisi i konstrukcija turbinskih lopatica. Osim plinsko turbinskih motora, u energetici se javljaju plinske i parne turbine koje mogu biti podvrgnute vrlo visokim tlakovima i temperaturama. Termodinamički i aerodinamički uvjeti u kojima se lopatice nalaze također utječu na njihovu konstrukciju.[4]

Statorske lopatice

Statorske lopatice na turbini pretvaraju potencijalnu u kinetičku energiju (temperaturni pad pretvaraju u brzinu) te služe za promjenu smjera radnog fluida. Strujanje kroz njih mora biti sa što manjim gubicima. Izložene su vrlo visokim mehaničkim naprezanjima kao i visokim temperaturama parnih mlazova ili vrućih plinova.

Sačinjene su od statorskih kanala koji mogu biti u obliku proširenih ili neproširenih sapnica (mlaznica). Hoće li biti proširenog ili neproširenog oblika ovisit će o tome je li pad topline koji se želi pretvoriti u kinetičku energiju (brzinu) veći od kritičkog pada (nadzvučne brzine) ili je manji ili jednak kritičkom padu. Općenito se konstruiraju sa što kraćim kanalima, kontinuiranom promjenom presjeka, blagim skretanjem, tankim stijenkama na izlazu, sa što glađim površinama (kako bi im koeficijent brzine bio što veći) s ciljem eliminiranja paralelnog vođenja fluida i njegovog sigurnog odvođenja na rotorske lopatice. Na širinu i razdiobu statorskih lopatica, osim samog strujanja, utječe i sam oblik dijafragme u koju se postavljaju i koja predstavlja kućište statorskim lopaticama. Širina im je najčešće 15-20 mm, a u nekim slučajevima mogu biti široke kao i rotorske lopatice.

Izrađuju se: profiliranjem iz punog komada (najčešće glodanjem), iz lima ili iz profiliranih pragova, lijevanjem, ali i prešanjem ili kombinacijom prešanja i zavarivanja. [5]

Skretne lopatice

Skretnim lopaticama mogu se zvati bilo koje mirujuće turbinske lopatice koje služe za preusmjeravanja struje, no najčešće se pod ovim nazivom podrazumijevaju lopatice regulacijskih kola sa stupnjevima brzine i lopatice reakcijskih turbina s rotorom u obliku bubnja. Prva skupina lopatica je s držačima spojena na kućište. Izrađuju se glodanjem čelika Z1 (prema GOST-u). Druga skupina direktno se ugrađuje u kućište, a izrađuju se od hladno valjanih profiliranih traka od čelika EI765 (prema GOST-u). [6]

Rotorske lopatice

Rotorske lopatice mogu se podijeliti, s obzirom na karakter pretvorbe u stupnju, na akcijske i reakcijske lopatice. Akcijske imaju reaktivnost 10-15%. Kod takvog tipa turbine, odnosno lopatica, pretvorba oblika energije odvija se samo na statoru. Kod reakcijskih lopatica pretvorba energije vrši se i na rotoru i na statoru.

Profilni dio lopatice ima konveksnu (˝trbuh˝) i konkavnu (˝leđa˝) stranu. Konkavna strana često se naziva list lopatice. Na donjem dijelu imaju korijen ili nogu (koja se danas najčešće koristi) s kojima se lopatice spajaju na disk (ili bubanj). Između lopatica stavljaju se međukomadi koji određuju veličinu koraka lopatice, a uz to i ograničavaju širinu rotorskih kanala između lopatica. Vrhovi lopatica spojeni su s bandažom. Najčešći broj lopatica koji se spaja na bandažu je 5-20. Lopatice mogu biti visoke ili kratke s obzirom na promjer stupnja. Kraće lopatice najčešće se primjenjuju kod reakcijskih turbina jer imaju povoljniji odnos strujanja. Lopatice se mogu izraditi i s promjenjivim profilom po visini (smanjenjem od korijena prema vrhu) kako bi se umanjilo djelovanje centrifugalne sile mase lopatica. To se postiže tako da se težišta svih presjeka lopatica nalaze na istom pravcu čime se izbjegava naprezanje savijanjem. Kod lopatica se želi postići blago skretanje mlaza, a to se postiže zaobljenim ulaznim bridovima kod akcijskih lopatica i to za Machov broj manji od 0.6, a kod reakcijskih lopatica to se postiže zakrivljenim ulaznim bridovima i suženim izlaznim bridovima. [7]

Profilni dio lopatice

Kako pravilno profilirati lopaticu određujemo izučavanjem toplinskih procesa kod toplinskih turbina. Opstrujavanje lopatica parom treba se odvijati uz postupni pad tlaka duž konkavne strane i na većem dijelu konveksne strane. Povećanje tlaka dopušteno je samo kod konveksne strane i to kod izlaznog brida. Takva se raspodjela tlaka postiže postupnom promjenom zakrivljenosti profila i to uz povećanje polumjera zakrivljenosti od izlaznog prema izlaznom bridu. Konkavna strana najčešće se profilira s jednim ili dva kružna luka, a konveksna se profilira s parabolom, lemniskatom ili s nekoliko kružnih lukova (sa smanjenjem njihove zakrivljenosti). Pravocrtni dijelovi profila žele se izbjeći. Izlazni brid profila treba biti što tanji, ali zaobljen kako ne bi dolazilo do prevelikih naprezanja. Noviji profili konstruirani su tako da se odlikuju malim profilnim gubicima. [8]

Tehnološki postupci obrade profilnog dijela lopatice

Lopatice se izrađuju postupcima: preciznog prešanja, lijevanja, obrade reznim alatima (iz različitih poluproizvoda ili iz svijetlovučenih (hladnovučenih) traka određenog profila).

Prešanje i lijevanje relativno su jeftini postupci koji postaju sve zastupljeniji u proizvodnji. Lijevanje se koristi kod lopatica zrakoplovnih i plinskih turbina, a očekuje se da će se i dalje širiti primjena ovog postupka. Obrada iz svijetlovučenih traka moguća je samo kod lopatica konstantnog presjeka po visini, znatno je jeftinija od glodanja te ne zahtijeva dodatno poliranje. Najzastupljeniji način obrade je obrada glodanjem jer se tim postupkom mogu proizvesti lopatice različitih geometrija uključujući i lopatice s promjenjivim presjekom po visini. Blanjanje se koristi kod lopatica koje su opisane kružnim lukovima većih promjera. Glodanje i blanjanje najskuplji su postupci izrade lopatica. Uvijene lopatice izrađuju se na kopirnim alatnim strojevima. Nakon obrade većina lopatica se brusi i polira i time se smanjuju hidraulički gubici u kanalima lopaticama, povećava se otpornost na koroziju te se povećava granica zamora lopatica. Ispravnost dimenzija profila provjerava se šablonama koje se sastoje od dva dijela (jedan za konveksni i jedan za konkavni dio), a lopatice promjenjivog presjeka provjeravaju se kompletom šablona. [9]

Vrhovi i korijeni (noge) rotorskih lopatica

Vrhovi rotorskih lopatica obrađuju se reznim alatima. Oblik vrhova lopatica utječe na izvedbu bandaže (koja spaja sve lopatice), tako lopatice sa zakrivljenim vrhovima pojednostavljuju izvedbu bandaže. Reakcijske lopatice te visoke i vrlo visoke lopatice nemaju bandažu nego su spojene spojnom žicom.

Lopatice se nogama pričvršćuju za kućište. Obrađuju se glodanjem te postoje razne izvedbe. Neke od izvedbi nogu rotorskih lopatica su: oblik nogu u obliku slova T, gljivasta izvedba koja nosi naziv ˝jahaća noga˝ (koristi se kod visokih lopatica s većim centrifugalnim silama), de Lavalova noga, ˝jela noga˝ (koja se koristi u zrakoplovstvu), viličasta noga i druge. [10]

Proračun čvrstoće rotorskih lopatica

Lopatice su podvrgnute djelovanju centrifugalne sile zbog mase lopatice, mase bandaže ili spojne žice (ako je imaju) te su pod utjecajem tlakovima pare koja struji kroz kanale koji čine lopatice. Zbog toga profilne dijelove rotorskih lopatica aksijalnih turbina treba proračunati na vlačno naprezanje kojem je uzrok centrifugalna sila te na savijanje zbog razlike tlakova pare i centrifugalne sile ako se težišta svih presjeka lopatica ne nalaze na pravcu koji prolazi kroz os rotacije. Torzijska naprezanja mogu se zanemariti. Kod radijalnih turbina provodi se proračun na savijanje zbog centrifugalne sile i razlike tlakova pare. Noge se proračunavaju kao i profili lopatica, a ovisno o konstrukciji mogu se proračunavati i na tlačna i smična naprezanja. Lopatice koje rade u uvjetima gdje je temperatura veća od 400°C trebaju se proračunati na trajnu čvrstoću i puzanje. Također je potrebno ispitati frekvenciju vlastitih vibracija lopatica kako ne bi došlo do pojave rezonancije ukoliko se frekvencija vlastitih vibracija podudara s frekvencijom vanjskih sila. [11]

Lomovi i havarije lopatica

Lomovi lopatica događaju se zbog pojave naprezanja koje prelazi granicu dopuštenog naprezanja ili zbog zamora materijala. Inače lopatice parnih i plinskih turbina rade u teškim uvjetima gdje su podvrgnute visokim vlačnim naprezanjima, a mogu se javiti i rezonantne vibracije uslijed kojih se javljaju velika savojna naprezanja. U području visokih tlakova lopatice su pod utjecajem visokih temperatura koje snižavaju mehanička svojstva materijala i uzrokuju njegovo puzanje (kod većine čelika dolazi do snižavanja mehaničkih svojstva pri temperaturu od 300°C, kod vatrootpornih čelika je to pri 500°C). Pri niskom tlaku lopatice parnih turbina podvrgnute su djelovanju vlažnih para koje uzrokuju eroziju. Lopatice isto tako mogu korodirati zbog kiselina i soli ako se one nalaze u radnom fluidu, ali i zbog djelovanja kisika i sumpora (ako se javlja) kod plinskih turbina. Lopatice se mogu onečistiti zbog soli i raznih čestica u fluidu. Jedan od uzroka havarija je hidraulički udar, ali i zapinjanje lopatica tijekom vrtnje.

Lomovi zbog statičkog naprezanja (koncentracija naprezanja koja se javlja zbog pogrešaka prilikom izrade lopatica ili zbog nedovoljnog zaobljenja rubova) su rijetki, češće se javljaju lomovi uslijed dinamičkih naprezanja (koja se javlja zbog vibracije lopatica). Lomovi zbog dinamičkih naprezanja eliminiraju se primjenom točnih metoda proračuna i eksperimentalnim ispitivanjima. [12]

Erozija i taloženje tvari na lopaticama

U turbinskim stupnjevima koji rade s vlažnom parom javlja se erozija na površini lopatica zbog udarnog i kavitacijskog djelovanja kapljica vlage. Rezultat erozije je odnošenje materijala te nastajanje neravnina. Površina postaje gruba s kavernama. Erozija može zahvatiti 20 do 30% dužine tetive, no najviše stradavaju vrhovi lopatica jer ih na vrhove lopatica pokušava odbaciti centrifugalna sila. U slučajevima kad erozija nije jako izražena mijenjaju se samo vibracijske karakteristike i čvrstoća lopatica što može dovesti do loma i do smanjenja iskoristivosti stupnja. Reakcijske lopatice podložnije su eroziji od akcijskih što se može objasniti manjim brzinama pare kod reakcijskih stupnjeva što pogoduje stvaranju većih čestica vode i značajnom otklanjanju čestica vode od toka pare, što za posljedicu ima veliki napadni kut.

Tri stadija erozije:

- stadij velikog intenziteta;

- stadij sporijeg intenziteta;

- stadij u kojem daljnje trošenje gotovo da izostaje.

Vremensko trajanje stadija ovisi o uvjetima rada u kojima rade lopatice.

Intenzitet erozije raste:

- povećanjem relativne ulazne brzine čestica vode na lopatice;

- povećanjem napadnog kuta čestica vode s obzirom na ulazni brid lopatice;

- povećanjem dimenzija kapljica vode.

Erozija se može spriječiti aktivnim i pasivnim načinima.

Aktivni načini:

- smanjenje vlažnosti pare ispred stupnja (postiže se povećanjem temperature i sa snižavanjem tlaka pare-međupregrijanjem pare i separacijom pare);

- stvarno smanjenje količine vlage ispred rotorskih lopatica (postiže se visokoefektivnim načinom separacije pare);

- smanjenjem udarnog djelovanja kapljica vlage (postiže se povećanjem aksijalnog zazora između rotorskih i statorskih lopatica uslijed kojeg se čestice vlage ubrzavaju i razbijaju na manje kapljice);

- smanjenjem obodne brzine na perifernom promjeru lopatica (na taj način umanjuje se gustoća tokova filma i odcijepljenih tokova koji upadaju na površinu lopatica).

Pasivni načini:

- primjenom tvrdih materijala za izradu lopatica;

- ugradnjom pločica na dio profila lopatice, od materijala koji su otporni na eroziju, a nisu prikladni za izradu čitavih lopatica;

- toplinskom obradom lopatica ili samo njenih dijelova (zakaljivanje) uz nanošenje tvrdog zaštitnog sloja.

Zbog lošeg vođenja pogona generatora pare, s parom na lopatice mogu dospjeti i razne soli koji se na njih talože. Taloženje ovisi o tlaku, temperaturi, brzini pare, ali i o kemijskom sastavu soli i površini lopatica. Taloženje nije jednoliko po čitavoj lopatici. Topive i netopive soli najviše se taloži na bandaži. Nataložene soli smanjuju protočne površine turbine, a samim tim smanjuju njenu snagu. Soli se uklanjaju vlažnom parom. Sam proces taloženja na lopatice turbine još nije dovoljno istražen.

Havarije zbog djelovanja soli:

- Povećanje naprezanja u lopatici i bandaži zbog centrifugalne sile nataloženih soli;

- Povećanje aksijalnih sila koje djeluju na odrivni ležaj zbog povećane reaktivnosti u turbinskom stupnju radi smanjenja presjeka između lopatičnih kanala;

- Disbalansiranje rotora zbog neravnomjernosti taloga što može izazvati opasne vibracije.

Hidraulički udar nastaje zbog ulaska vode iz generatora u turbinu. Uslijed upada vode nastaju lomovi lopatica (lomovi nisu povezani s djelovanjem kinetičke energije).

Uzroci ulaska vode u turbinu:

- Zbog nedopuštenog preopterećenja generatora pare;

- Zbog povišenja razine napojne vode iznad dopuštene u generatoru;

- Zbog pjenjenja vode u generatoru (uzrok pjenjenja je loš sastav vode).[13]

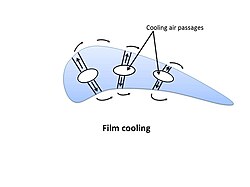

Hlađenje lopatica

Kako bi se povisila termodinamička iskoristivost parno-turbinskih i plinsko-turbinskih postrojenja odabiru se što viši parametri (veća temperatura i tlak) pare ili plina na ulazu u turbinu. Zbog očuvanja svoje radne karakteristike, pribjegava se odabiru kvalitetnijih materijala za izradu lopatica ili se uvodi hlađenje toplinski najopterećenijih dijelova, u prvom redu rotorskih lopatica. Hlađenju lopatica najčešće se pribjegava kod plinskih turbina dok je rijetkost kod parnih turbina. Treba naglasiti da je svaki oblik hlađenja povezan s gubicima energije koji smanjuju iskoristivost turbine.

Izbor kvalitetnih materijala za izradu lopatica, poput vatrostalnih čelika, omogućava da plinovi na ulazu u turbinu budu do 1000 K. Mogu se koristiti i keramički i metalno-keramički materijali, ali oni su skloni pucanju pri velikim opterećenjima pa se koriste uglavnom za statorske lopatice. Za više ulazne temperature potrebno je lopatice premazivati zaštitnim slojem (npr. u zrakoplovnoj industriji koristi se difuzijsko presvlačenje aluminijem). U današnje vrijeme razvijaju se metode hlađenja lopatica kapljevinama ili plinovima (zrak).

Postojeće metode hlađenja mogu se podijeliti u dvije glavne skupine:

- Hlađenje rotora turbine zrakom ili vodom uz parcijalno hlađenje rotorskih lopatica provođenjem topline kroz noge lopatica u rotor (primjena kod plinskih i parnih turbina);

- Direktno hlađenje rotorskih lopatica pomoću zraka ili vode, uz istovremeno hlađenje rotora.

Hlađenje lopatica provođenjem nije toliko efikasna kod plinskih turbina jer su lopatice vrlo visoke i izrađene su od vatrostalnih čelika koji imaju nisku toplinsku vodljivost. Iz tog razloga danas je zastupljenija druga metoda hlađenja koja je sofisticiranija i skuplja. Lopatice se najčešće hlade konvekcijom putem zraka koji se dobavlja kroz šuplje vratilo do oboda diska; zrak zatim struji kroz uzdužne provrte u rotorskim lopaticama gdje se miješa s plinovima izgaranja koji struje kroz rotorske kanale. Često su u lopatice smješteni deflektori koji razvode zrak kako bi se dobilo što jednoličnije temperaturno polje profila lopatice i koji služe da zrak struji sa što većom brzinom na površinu lopatice što povećava koeficijent prijelaza topline. Kod turbina gdje plinovi izgaranja imaju ulaznu temperaturu preko 1300 K, često se kombinira unutarnje konvektivno hlađenje lopatica s napuhivanjem zraka za hlađenje na vanjsku površinu profila lopatice. Ta metoda naziva se filmsko hlađenje. Na taj način stvara se film zraka na izlazu iz provrta za istrujavanje koji štiti površinu lopatica. Ova metoda efikasnija je nego kad bi se metode koristile zasebno. Nadalje, ova vrsta hlađenja može se poboljšati s tzv. „poroznim hlađenjem“ gdje je omotač oko lopatice izrađen od poroznog ili perforiranog materijala s finim provrtima kroz koji zrak struji prema van iz šupljine lopatice.

Ako se lopatice hlade nekom kapljevinom, primjerice vodom, ta voda struji kroz jedne kanale lopatice, a kroz druge kanale vraća se u sustav za hlađenje. Tlak unutar lopatice postiže vrlo visoke vrijednosti zbog centrifugalne sile što omogućava održavanje kapljevite faze u lopatici. Vrlo je bitno da je takav sustav nepropustan jer propuštanjem propada čitav sustav hlađenja. Još jedna vrsta hlađenja, u kojoj se kao sredstvo hlađenja koristi kapljevina, je termosifonsko hlađenje. Tu kapljevina cirkulira zbog centrifugalne sile kapljevine i razlike temperature po poprečnim presjecima kanala. Termosifonsko hlađenje je najpouzdaniji način hlađenja.[14]

Materijali za izradu lopatica

Zahtjevi za materijale rotorskih lopatica:

- Visoka čvrstoća kod radne temperature;

- Visoka plastičnost zbog ravnomjerne raspodjele naprezanja;

- Stabilnost strukture kako ne bi došlo do promjene mehaničkih svojstava tijekom eksploatacije;

- Otpornost na koroziju zbog pregrijane i vlažne pare, ali i zbog kisika;

- Otpornost na eroziju;

- Povoljna tehnološka svojstva koja omogućuju jeftinu obradu lopatica.

Kod lopatica parnih turbina isključivo se koriste nehrđajući čelici. Pri nižim temperaturama oni se legiraju samo s kromom, a pri višim temperaturama čelici su perlitne strukture s legiranim kromom i niklom (uz dodatke molibdena, vanadija ili volframa). Za visoke temperature koriste se austenitni čelici s legiranim kromom i niklom uz dodatak ostalih materijala poput volframa, molibdena itd. Kod turbina velikih snaga preko 300 MW primjenjuju se lopatice titanovih legura.

Lopatice plinskih turbina izrađuju se od krom-nikal čelika ili od legura nikla. Kod plinskih turbina u zrakoplovstvu primjenjuju se vatrostalne legure koje omogućuju da temperatura plinova izgaranja na ulazu u turbinu bude 1000°C.[15]

Literatura

- Guzović Z. (2010.). "Konstrukcija i proračun čvrstoće elemenata parnih i plinskih turbina". Zagreb.

- Guzović Z. (1994.). "Konstrukcija i proračun čvrstoće elemenata parnih i plinskih turbina-prilog: slike, dijagrami i tablice". Zagreb.

- Guzović Z., Novko I. "Turbostrojevi I". Zagreb.

Izvori

- ↑

• Parametar

chapternije dopušten u klasibook - ↑

• Nepoznat parametar:

id - ↑

• Parametar

chapternije dopušten u klasibook - ↑

• Parametar

chapternije dopušten u klasibook - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title - ↑

• Nedostaje obavezni parametar:

title