Plastičnost

1: Stvarna granica elastičnosti

2: Granica proporcionalnosti

3: Granica elastičnosti

4: Granica razvlačenja ili σ0,2 (naprezanje pri kojem nastaje trajno produljenje od 0,2% prvobitne dužine šipke ili štapa)

Plastičnost je svojstvo nekih tvari (materijala) da pod djelovanjem dovoljno velike sile mijenjaju oblik, koji gotovo u potpunosti trajno zadržavaju i nakon prestanka djelovanja sile (plastična deformacija). Plastičnost nastupa kada se pod djelovanjem sila prijeđe takozvana granica tečenja, koja ovisi o temperaturi materijala. Tako i neki krhki materijali (bronca, mramor, staklo, kristali) mogu prijeći u plastično stanje pri povišenim temperaturama. Proučavanjem plastičnosti i postavljanjem teorija bavi se na makrorazini dio mehanike čvrstih tijela (teorija plastičnosti), promatrajući tijelo kao kontinuum bez ulaženja u njegovu mikrostrukturu, dok se plastičnost na mikrorazini, kao posljedica poremećaja unutar kristala, to jest pomicanja dijelova kristala duž dislokacijskih ravnina, proučava u okviru fizike materijala. Metali na temperaturi višoj od temperature rekristalizacije imaju gotovo idealnu plastičnost, jer su deformirani kristali spontano pretvoreni u nove nenapregnute, a s temperaturom je povećan i broj dislokacija. U takvu se stanju pri djelovanju stalne sile deformacije u materijalu s vremenom povećavaju (tečenje materijala). Plastičnost je bitna pojava u tehnologiji oblikovanja deformiranjem, kao što su valjanje, kovanje, savijanje, duboko vučenje i drugo, dok se u konstrukcijama javlja samo lokalno unutar ograničenih manjih područja. [1]

Dijagram naprezanja

Dijagram naprezanja prikazuje medusobnu ovisnost σ - vlačnog naprezanja i ε - relativnog produljenja ili linijske vlačne deformacije. U materijalu koji je opterećen nekom silom F nastaju naprezanja σ koja uzrokuju njegovo rastezanje. Naprezanje σ je omjer sile F i ploštine A presjeka štapa ili šipke (okomitog na smjer sile). [2]

Zbog djelovanja sile F (a time nastalog naprezanja σ) štap ili šipka će se od početne duljine L0 rastegnuti na duljinu L. Tako je produljenje štapa ili šipke:

Relativno produljenje ε (duljinska ili uzdužna deformacija) štapa ili šipke je produljenje s obzirom na početnu duljinu Lo. Početno je naprezanje linearno (deformacija je izravno razmjerna naprezanju). U području linearnog rastezanja (Hookeov zakon) materijal je elastičan i nakon prestanka djelovanja sile, odnosno naprezanja, on se vraća u početno stanje. Youngov modul elastičnosti je omjer naprezanja i relativnog produljenja (u području elastičnosti). [3]

Tehnička granica elastičnosti je naprezanje pri kojem osjetljiva mjerila osjete prvo primjetno trajno produljenje materijala (pri još nepromijenjenom presjeku Ao). Nakon te granice (obično na kraju linearnog rastezanja) materijal se rasteže plastično i nakon prestanka djelovanja sile ne vraća se više na početnu duljinu L0, već ostaje određeno trajno produljenje, uz suženje presjeka, A < A0).

Primjena

Kovanje

Kovanje je obrada materijala bez odvajanja čestica, kod koje se promjena oblika i dimenzija vrši udarcima čekića ili bata po otkivku, koji je položen na nakovanj. Obrada je češće u toplom stanju, ali može biti i u hladnom stanju. Prema načinu na koji se obavlja preoblikovanje postoji ručno kovanje i strojno kovanje.

Ručno kovanje je postupak preoblikovanja materijala udarcima kovačkog čekića po otkivku. Otkivak se zagrije u kovačkoj vatri do bijelog sjaja. Kovačkim klještima se vadi iz vatre i polaže na nakovanj. Otkivak polako mijenja oblik i dimenzije pod udarcima čekića. Točnost dimenzija, oblika, kvaliteta proizvoda i količina ovise isključivo o preciznosti i iskustvu kovača.

Strojno kovanje je moderniji način kovanja, koji omogućava kovanje od najmanjih otkivaka do izuzetno velikih (do 580 tona). Dimenzije otkivka ovise samo o veličini stroja. Postupak može biti u toplom i hladnom stanju. Za kovanje u toplom stanju, u postupku proizvodnje potrebne su i kovačke peći. Ručno ili strojno kovanje može biti:

- slobodno kovanje ili

- kovanje u ukovnjima (kalupima).

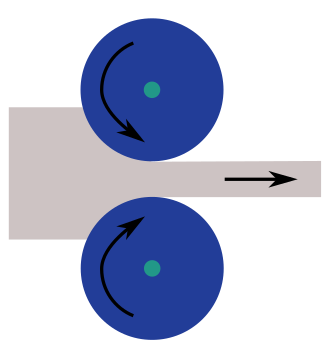

Valjanje

Valjanje je jedan od postupaka oblikovanja metala deformiranjem kod kojega se odljevnom bloku (ingotu) propuštanjem između okrećućih valjaka smanjuje presjek i daje željeni oblik, uz istovremeno poboljšanje mehaničkih svojstava. Od svih postupaka plastične deformacije, najveću primjenu ima valjanje. Postupak započinje valjanjem ingota u poluproizvode. Dok obradak prolazi između valjaka dolazi do deformiranja materijala. U zoni deformacije materijal ne prolazi svugdje istom brzinom kojom rotiraju valjci. Obodna brzina valjka može biti veća, ista ili sporija od brzine prolaza materijala u zoni deformacije.

Valjati se može u toplom i hladnom stanju. Materijali većeg presjeka valjaju se pretežno u toplom stanju, zbog veće plastičnosti i mogućnosti puno većih redukcija presjeka, te manjih sila i manjeg utroška rada. Materijali manjeg presjeka valjaju se pretežno u hladnom stanju, jer se postiže glađa površina, uža tolerancija i veća tvrdoća materijala.

Savijanje limova

Savijanje limova je postupak obrade metala bez skidanja strugotine, kod kojeg se u poprečnom presjeku unutrašnji dio skraćuje i opterećen je na tlak, dok se vanjski dio produljuje i opterećen je na vlak. Savijanje limova se dijeli na: kružno savijanje, savijanje pod kutom (oštrokutno savijanje) i profilno savijanje. [4]

Savijanje cijevi

Savijanje cijevi je postupak obrade metala bez skidanja čestica, kod kojeg se ravna cijev savija za neki kut. Pri savijanju cijevi pola cijevi u poprečnom presjeku (unutrašnji dio) se skraćuje i opterećen je na tlak, dok se druga polovica cijevi u presjeku (vanjski dio) produljuje i opterećena je na vlak. Ta naprezanja dovode do deformacija presjeka, smanjenja ili čak do potpunog zatvaranja presjeka.

Duboko vučenje

Duboko vučenje metala je postupak strojne obrade metala u kojem se obradak (platina ili rondela), najčešće u hladnom stanju, provlači kroz jednu ili više matrica u novi željeni oblik korištenjem posebnih alata. Za duboko vučene proizvode svojstvena je dubina proizvoda, koja je veća od polovice promjera rondele. Proizvodi mogu imati različite poprečne presjeke s ravnim, konusnim (stožastim) ili zakrivljenim stjenkama, ali najčešći oblici su cilindrične (valjkaste) ili pravokutne geometrije. Duboko vučenje upotrebljava rastezljive metale kao što su aluminij, mjed, bakar i meki čelici u proizvodnji auto dijelova, limenog posuđa i ambalaže, municije itd.

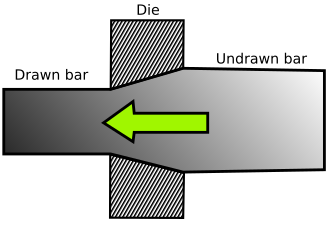

Izvlačenje

Izvlačenje je postupak strojne obrade metala bez skidanja čestica, koji se koristi u proizvodnji žica, traka, cijevi, šipki. Postupak se koristi uglavnom za promjenu dimenzija (promjera i debljine stijenke), a rjeđe za promjenu oblika. Izvlačenje se primjenjuje kada je potrebna glađa površina i točnije dimenzije, ili kada je presjek vrlo mali ili tankih stijenki, te se druge metode na mogu primjenjivati (neekonomično).

Izvori

- ↑ plastičnost, [1] "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2015.

- ↑ [2] "Elementi strojeva", Fakultet elektrotehnike, strojarstva i brodogradnje Split, Prof. dr. sc. Damir Jelaska, 2011.

- ↑ [3] "Konstrukcijski elementi I", Tehnički fakultet Rijeka, Božidar Križan i Saša Zelenika, 2011.

- ↑ [4] "Obrada materijala II", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.