Mlin (iz latinskog molina ili molere: mljeti) je stroj za usitnjivanje čvrstoga materijala; također pogon ili poduzeće za mljevenje i proizvodnju brašna i drugih proizvoda od žitarica. Nekada se za pokretanje mlina koristila snaga vjetra (mlin na takav pogon je vjetrenjača), vode (vodenica), pare (paromlin) ili motora s unutarnjim izgaranjem (motorni mlin), a danas se uglavnom rabi električna energija (električni mlin). Tradicijski se žitarice melju između dvaju širokih kamenih kotača koji se kružno kreću preko zrnja i usitnjuju ga gnječenjem i trenjem kotrljanja (kotrlje), ili se melju između dvaju hrapavih ili nažlijebljenih mlinskih kamenova, od kojih se jedan okreće i usitnjuje zrnje trenjem i smicanjem (žrvanj). U prehrambenoj se industriji mljevenje izvodi usitnjivanjem materijala između dvaju nažlijebljenih, hrapavih ili glatkih valjaka, od kojih se jedan vrti brže, a drugi sporije (valjna stolica). Po načinu rada, tomu je mlinu sličan zvonasti mlin, u kojem se mljevenje izvodi između dvaju koncentričnih nažlijebljenih stožaca, od kojih se jedan okreće. Osim toga, za mljevenje cementa i mineralnih sirovina, ugljena i slično, te za specijalne potrebe, u industriji se rabe i druge vrste mlinova.

Bubnjasti mlin vodoravni je bubanj cilindrična ili stožasta oblika, koji se okreće oko svoje uzdužne osi, a u nj se umeće materijal predviđen za mljevenje. Bubanj može biti punjen tijelima za mljevenje (mlin s kuglama, mlin sa šipkama), kada se ta tijela pri okretanju bubnja oko uzdužne osi prevrću i padaju, pa se materijal sitni udarcima i trljanjem, ili se učinak postiže pritiskom tijela za mljevenje na plohu bubnja zbog centrifugalne sile (centrifugalni mlin). Mjesto tijela za mljevenje, na isti način mogu djelovati krupniji komadi materijala (autogeni mlin). Njihajući mlin posuda je ovješena o čelične opruge i punjena tijelima za mljevenje, koja se kreće u kružnim ili eliptičnim putanjama. Strujni (mlazni) mlin uređaj je za vrlo fino sitnjenje materijala, a djeluje udaranjem čestica što ih nosi zračna struja ili vodena para o čestice nošene strujom iz suprotna smjera, odnosno o neku čvrstu podlogu. Udarni mlin (mlin dezintegrator, čekićar), uređaj je u kojem materijal, ubačen u središte i tjeran centrifugalnom silom, putuje prema periferiji, pri čem ga udaraju ili sijeku štapići, noževi i slično. [1]

Priprema vlaknaste mase

Pod pripremom vlaknaste mase razumijeva se prevođenje poluproizvoda za proizvodnju papira (drvenjače, drvne celuloze, poluceluloze, celuloze od slame, otpadnog tekstila i starog papira) u stanje i oblik prikladan za stvaranje trake papira na papirnom stroju. Ako se celuloza, kao najčešći i osnovni poluproizvod u proizvodnji papira, ne doprema u tvornicu papira u obliku vodene suspenzije, već se nalazi u čvrstom stanju u obliku bala ili kotura, potrebno ju je prevesti u suspenziju. To se provodi pomoću jakih i brzih turboagitatora, pa se dobiva jednolična 3 do 7% vodena suspenzija. Svrha je tog postupka da se vlakanca međusobno odijele i dispergiraju u vodi. Osim toga u tom se obliku s poluproizvodom lakše rukuje, on se može lakše prevoziti, mjeriti, miješati s dodacima i mehanički obraditi. Međutim, celulozna vlakanca u takvoj sirovoj vlaknastoj masi nisu još prikladna i spremna za proizvodnju kvalitetnog papira. Ako se vlaknasta masa s takvim nemodificiranim vlakancina dovodi na papirni stroj, dobit će se niskokvalitetan, mekan i porozan papir male čvrstoće zbog slabe povezanosti vlakanaca. Takav papir može služiti za filtriranje, ali je inače vrlo neprikladan za pisanje i tiskanje, te je sasvim neupotrebiv za pakiranje (ambalaža). Zbog toga se prije stvaranja papirnog lista na papirnom stroju vlaknasta masa mora prvo pripremiti. Pripremom se od sirove vlaknaste mase postupcima mljevenja, primješavanja dodataka (keljiva, punila, bojila) pročišćavanjem i razrjeđivanjem stvara papirna smjesa (papirština), od koje se zatim na papirnom stroju proizvodi papir.

Mljevenje

Pod mljevenjem se razumijevaju mehaničke operacije, koje, iako izvođene na jednostavnim strojevima, mogu u celuloznim vlakancima uzrokovati i vrlo složene procese. Zbog toga je naziv mljevenje, kao tradicionalno uvriježeni naziv za te operacije, vrlo neprikladan i nepotpun. Tokom takozvanog mljevenja celulozna se vlakanca trgaju, čupaju i gnječe, pa se tako djelomično strukturno razgrađuju u mikrovlakna (mikrofibrile). Čini se da pri tom ne nastupaju veće kemijske promjene, ali su fizikalne promjene vrlo velike. Ranije se smatralo da vlakanca hidratiraju, ali je danas poznato da je proces mnogo složeniji. Iako ne nastupa hidratacija u kemijskom smislu, povećava se sklonost (afinitet) vlakanaca prema vodi, ona bubre i postaju podatnija i savitljivija. Zbog povećanja njihove površine i zbog promjena na njoj bitno se povećava sposobnost vlakanaca da se nakon sušenja međusobno povezuju. Tako se može dobiti gust, tvrd i čvrst papir, pa se pokazalo da mnoga fizikalna svojstva proizvedenog papira umnogome ovise upravo o načinu i trajanju mljevenja u toku pripreme vlaknaste mase.

Koritasti mlin

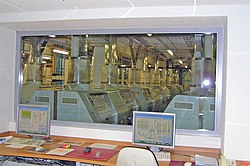

Koritasti mlin ili holender je stroj za mljevenje celuloznih vlakanaca koji se koristi u pripremi za proizvodnju papira. Inače se za mljevenje upotrebljava više vrsta strojeva. Dugo je u upotrebi bio samo jedan tip stroja, primijenjen u proizvodnji prvi put u Nizozemskoj oko 1690. i prema tome poznat po tradicionalnom nazivu holender. To je korito s pregradom u sredini koja omogućuje kružni tok suspenzije u koritu. Na jednoj je strani smješten rotirajući valjak s poprečnim uskim (oštrim) noževima koji se okreće iznad kućišta također opremljenog noževima. Cirkulirajuća vlaknasta masa prolazi između valjka i kućišta, a njihov razmak i širina noževa određuju jakost (intenzitet) i učinak mljevenja. Koritasti mlin obično može primiti od 200 do 1 000 kilograma mase, mljevenje može trajati od 15 minuta pa i do 10 sati, a masa se ubacuje i ispušta periodički. To je ujedno i najveći nedostatak tih strojeva jer se ne uklapaju u današnju automatiziranu proizvodnju papira. Danas se upotrebljavaju strojevi za neprekinuto mljevenje nazvani konusnim ili pločastim mlinovima.

Konusni mlin

Konusni mlin sastoji se od konusnog kućišta s pripadnim konusnim rotorom. Kućište i rotor imaju oštre noževe, a vlaknasta masa ulazi na užem i izlazi na širem dijelu mlina. Djelotvornost mljevenja ovisi o širini noževa i o razmaku između rotora i kućišta (statora), koji se po potrebi može podešavati.

Pločasti mlin

Pločasti mlin ili mlin s diskovima opremljen je okruglim pločama (diskovima) s usađenim noževima između kojih se melje vlaknasta masa. Neki tipovi pločastih mlinova imaju dvije ploče, od kojih se jedna vrti (rotira), dok u drugih se vrti srednja od triju ploča (dvostruki pločasti mlin). Ploče se podesivom oprugom tlače jedna uz drugu, a njihove radne površine mogu biti obrađene i nazubljene na različite načine. Materijal za mljevenje ulazi kroz sredinu jedne od ploča, a izlazi na njihovu obodu.

Za razliku od mljevenja u koritastom mlinu (holenderu), mljevenjem u konusnim i pločastim mlinovima dobije se vlaknasta masa boljih svojstava, koja se kasnije lakše obrađuje na papirnom stroju. Mijenjanjem razmaka među rotirajućim i mirujućim dijelovima mlinova i izborom vrste nazubljenja na njihovim površinama može se utjecati na kvalitetu mase. Tako je u gustoj masi uz tupe (široke) noževe i veći razmak između rotirajućeg dijela mlina i kućišta mljevenje blaže, pa se vlakanca ne skraćuju. Nasuprot tome, u rjeđoj masi, uz oštre (uske) noževe i manji razmak između rotirajućeg dijela i kućišta, mljevenje je snažnije i nastaje uglavnom rezanje i skraćivanje vlakanaca. [2]