Tokarski nož

Tokarski nož se razvijao tijekom dugog razdoblja i stano se usavršava. Prema postupcima tokarenja potrebno je koristiti odgovarajuće tokarske noževe. Danas se za izradu tokarskih noževa koriste brzorezni čelik, tvrdi metal, kermet, keramika, CBN, umjetni dijamant i drugi materijali. Tokarske noževe je moguće podijeliti na nekoliko načina: prema vrsti obrade, prema položaju tokarenja, prema orjentaciji vrha alata, noževi za utore i odrezivanje, noževi za navoje, profilni noževi. [1]

Podjela

Tokarski noževi prema vrsti obrade

Prema vrsti obrade tokarske noževe je moguće podijeliti na: noževi za grubu obradu, noževi za polugrubu (čistu) obradu i noževi za finu obradu.

Tokarski noževi prema položaju tokarenja

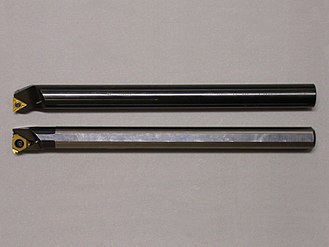

Prema položaju tokarenja tokarske noževe je moguće podijeliti na: noževi za vanjsko tokarenje i noževi za unutarnje tokarenje.

Tokarski noževi prema orjentaciji vrha alata

Prema orijentaciji vrha alata tokarske noževe je moguće podijeliti na: lijevi tokarski nož, neutralni tokarski nož i desni tokarski nož. Na gornju površinu noža se položi dlan ruke. Kad se pravac vrha nože i palca ruke poklope određen je smjer ili orjentacija noža.

Tokarski noževi za utore i odrezivanje

Tokarski noževi za utore i odrezivanje mogu biti: noževi za odrezivanje, noževi za vanjsko dubljenje, noževi za unutarnje dubljenje, nož za čeono dubljenje, noževi za unutarnje i vanjsko podrezivanje, noževi za unutarnje i vanjsko profiliranje.

Noževi za navoje mogu biti: noževi za vanjske navoje i noževi za unutarnje navoje.

Profilni noževi

Profilni noževi kod tokarenja imaju samo jedno gibanje: poprečno (radijalno) ili uzdužno (aksijalno) do određene dubine, te povratno. Mogu biti ravni ili okrugli profilni noževi.

Alati za tokarenje kod CNC tokarilice

Alati se smještaju u revolversku glavu prema planu alata. Revolverska glava može imati 6, 8 ili 12 mjesta za smještaj alata. Svako mjesto označeno je odgovarajućim brojem (obično su alati na mjestu s parnim brojem su za vanjsko tokarenje, a na mjestu s neparnim brojem služe za obradbu unutarnjih ploha ili bušenje). S obzirom na os rotacije revolverske glave u odnosu prema osi rotacije obratka razlikuju se 3 vrste revolverskih glava:

- paralelne osi rotacije (manji prostor, ali i opasnost od sudara);

- os rotacije revolver glave okomita na os radnog komada (zauzima veći prostor, sudar izbjegnut);

- koso postavljena os rotacije revolverske glave (kompromisno rješenje).

Pri postavljanju alata ležište alata mora biti čisto. Stezanje alata se vrši odgovarajućim ključem. Pri postavljanju alata na neparna mjesta prvo se postavi odgovarajuća čahura. Da bi izvršili pojedine operacije obrade na obratku potreban je odgovarajući alat. Tako imamo alate za:

Materijali alata

Rezna oštrica može biti od slijedećih materijala:

- brzorezni čelik (radna temperatura do 600 ˚C),

- kermet (radna temperatura do 700 ˚C),

- tvrdi metal (radna temperatura do 870 ˚C),

- keramika (radna temperatura oksidne keramike do 1 150 ˚C),

- dijamant.

Pri obradi mekših materijala primjenjuju se brzorezni čelici, a pri obradi tvrdih materijala primjenjuju se ostali materijali.

lzvedba tokarskog noža može biti:

- nedjeljiva ili integralna,

- s izmjenjivom pločicom od tvrdog materijala,

- s lemljenom pločicom.

Najčešće upotrebljavan nož je s izmjenjivom pločicom od tvrdog metala. Glavni dijelovi tog noža su:

- držač pločice i

- izmjenjiva pločica.

Tip rezne pločice se odabire na osnovi:

- materijala obratka,

- geometrije obrađivane površine,

- vrste strojne obrade (gruba, srednja, fina);

- uvjeta obrade (dobri, uobičajeni, loši).

Postoje različiti oblici reznih pločica, a o obliku će ovisiti mogući režim obrade te čvrstoća oštrice. Oblik i oznake pločica su standardizirani.

Nakon odabira rezne pločice (iz kataloga alata) odabire se odgovarajući držač na koji će se ona pričvrstiti, a koji će omogućiti izradu tražene geometrije obrađivane površine. Označivanje držača je također standardizirano.

lzbor pločica za grubu obradu

Veliki dio strojne obrade na tokarilici predstavlja odstranjivanje viška materijala kako bi se dobio osnovni oblik predmeta. Ova obrada naziva se gruba obrada. Cilj joj nije postizanje visoke točnosti izmjera, već odstranjivanje viška materijala što brže i s najpovoljnijim životnim vijekom trajanja rezne pločice. Ovo treba postići uz ostavljanje dodatka materijala za završnu obradu.

Rezne pločice za grubu obradu su čvrste, obično s velikim polumjerom vrha pločice kako bi izdržale velike dubine rezanja i brzine rezanja. Uobičajeni romboidni oblik pločice za grubu obradu ima kut 80˚ (uz 2+2 = 2 rezne oštrice na svakoj strani) rezne oštrice. Trokutaste pločice imaju do 3+3 rezne oštrice. Neke pločice imaju rezne oštrice samo na jednoj strani.

lako veliki broj alata može rezati u svim smjerovima, neki smjerovi nisu preporučeni ili su preporučeni samo za povoljne uvjete rezanja (povoljni uvjeti rezanja su kod neprekinutog reza, dobrog stezanja komada, velikih brzina rezanja, a nepovoljni uvjeti su kad nije moguće ostvariti dobro stezanje komada, kod obrade odljevaka ili otkivaka problematične kore). Uvijek treba prvo izvršiti operacije koje se odnose na nepovoljne uvjete rezanja, a zatim operacije koje se odnose na povoljne uvjete rezanja.

U praksi treba se pridržavati osnovnog pravila u strojnoj obradi, a to je da se treba izvršiti sva gruba obrada prije nego što se krene na završnu obradu. Razlog je izbjegavanje mogućeg pomicanja obratka koje nastaje zbog velikih sila rezanja pri gruboj obradi, a nakon što je fina obrada već djelomično izvršena, što bi dovelo do velikih (nedozvoljenih) odstupanja izmjera. Na primjer neka je potrebna gruba i fina obrada vanjske i unutarnje površine obratka. Primjenom pravila prvo ćemo grubo obraditi vanjske i unutarnje površine, a zatim ćemo izvršiti finu obradu vanjskih i unutarnjih površina.

Izbor pločica za finu obradu

Izbor pločica za finu obradu će se obaviti nakon što je sva gruba obrada završena. To je jedan prolaz alata po konturi kojim se skida dodatak ostavljen pri gruboj obradi. Zbog male količine materijala koja se skida javljaju se male sile rezanja, pa je moguće postići visoku točnost izmjera. Da bi se ostvarila manja hrapavost površine odabiru se veće brzine rezanja i manji posmaci. Za završnu obradu koriste se različite rezne pločice, a najčešće su romboidnog oblika s kutom 55˚ ili 35˚.

Dodatak za završnu obradu

Dodatak za završnu obradu je manja količina materijala ostavljena pri gruboj obradi s ciljem da se skine u finoj (završnoj) obradi radi postizanje tražene točnosti izmjera i kvalitete obrade površine. Ako je taj dodatak preveliki, javiti će se velike sile rezanja kao pri gruboj obradi, a premali dodatak krije opasnost nemogućnosti dobivanja tražene točnosti izmjera i kvalitete površine pri finoj obradi. Približno za finu obradu se može uzeti jednak ili nešto veći od polumjera vrha rezne pločice. Važna napomena: ovaj dodatak je po strani obratka, a dodatak po promjeru je duplo veći (na primjer ako je vrh rezne pločice polumjera 0,4 mm, dodatak po promjeru može biti oko 1 mm).

Dodatak za finu obradu kod poprečne obrade je kritičniji zbog rezne geometrije pločice, to jest držača alata. Preporučeni dodatak je od 2 do 3 puta manji u odnosu na dodatak u uzdužnom smjeru. Kako su deformacije obratka u smjeru poprečne osi manje nego u uzdužnom smjeru, ovo je sasvim normalno rješenje.

Odabir alata za izradu zaobljenja i skošenja

Strojni dijelovi osim ploha koje su međusobno okomite i paralelne sadrže i općenito postavljene ravne ili zakrivljene plohe. Pri programiranju izrade tih ploha vrlo bitan korak je odabir alata kojim se ta ploha može izraditi. [2]