Zakovica: razlika između inačica

Bot: Automatski unos stranica |

m bnz Oznaka: poveznice na razdvojbe |

||

| Redak 1: | Redak 1: | ||

[[datoteka:Rivet01.jpg|250px|desno|mini|Sirova zakovica.]] | |||

[[datoteka:Round Head Rivet.JPG|250px|desno|mini|Sirova zakovica sastoji se od struka i sabijanjem oblikovane osnovne glave.]] | [[datoteka:Round Head Rivet.JPG|250px|desno|mini|Sirova zakovica sastoji se od struka i sabijanjem oblikovane osnovne glave.]] | ||

Posljednja izmjena od 7. travanj 2022. u 13:21

Zakovica je strojni dio koji se koristi kao nerastavljivi spoj. Na jednom kraju zakovice nalazi se glava (industrijska glava zakovice), a drugi kraj je klin cilindričnog oblika. Zakovica se umeće u prethodno izbušenu rupu, koja prolazi kroz obje plohe, na način da glava zakovice ostaje s jedne strane, a tijelo prolazi na drugu stranu. Zatim se primjenuje pritisak na tijelo zakovice koje se širi i tvori drugu glavu zakovice na suprotnoj plohi. Time se ostvaruje trajan spoj dviju ploha. Sam spoj zakovicama dobro podnosi naprezanja po osi okomitoj na os zakovice (smično naprezanje), dok su za naprezanja u smjeru osi tijela zakovice bolja rješenja vijci i matice. [1]

Zakovične spojeve su istisnuli vijčani spojevi. Bušenje rupa i zakivanje iziskuje općenito veći utrošak rada. Zavareni dijelovi su jednostavnijeg oblika, laganiji su i nisu oslabljeni rupama. Samo se još ponekad uzima zakovični spoj, koji inače vrijedi kao bezuvjetno siguran spoj, naročito u gradnji s lakim metalima. [2]

Zakovice su strojni dijelovi koji se sastoje od svornjaka (tijela) i glave, takozvane gotove ili temeljne glave. Druga glava, nazvana završna glava, oblikuje se tokom operacije zakivanja. Izrada provrta na dijelovima koji se spajaju izvodi se probijanjem ili bušenjem. Prvi je brži i isplatljiviji (ekonomičniji), ali postoji opasnost od pojave pukotina na rubovima provrta. Bolje je naknadnim bušenjem ili razvrtanjem proširiti manji provrt na konačnu mjeru. U kvalitetnim konstrukcijama (čelične konstrukcije, kotlovi ili generatori pare) primenjuje se isključivo bušenje. Rubovi provrta na vanjskoj strani spoja moraju kod većeg promjera zakovica biti skošeni. Za postizanje ispravnog zakovičnog spoja, provrti na dijelovima koji se međusobno spajaju izvode se tako da se ti dijelovi nalaze u privremenom montažnom spoju ostvarenom s pomoću vijaka, zatega i slično.

Zakivanje može biti hladno kod upotrebe od mjedi, bakra ili lakih legura kao i čeličnih do promjera manjeg od 10 mm. Toplo zakivanje izvodi se čeličnim zakovicama zagrijanim do svjetlocrvenog žara (oko 1 000 °C). Za zagrijavanje zakovica služe peći ložene drvenim ugljenom ili koksom. Najprikladnije je električno ili plinsko zagrijavanje zakovica. [3]

Zakivanje

Zakivanje je nerastavljivo spajanje limova i drugih tankostijenih konstruktivnih dijelova. Najčešće se koristi u lakogradnji (zrakoplovne i slične konstrukcije) s materijalima kojima bi se zavarivanjem bitno smanjila čvrstoća (na primjer aluminijeve i titanijeve slitine), a katkada i u čeličnim konstrukcijama (visokogradnja, dizalice, mostovi) pri posebnim uvjetima ugradnje (montaže). Izvodi se zakovicama, to jest metalnim trnovima s osnovnom glavom izvedenom na jednoj strani. Zakovice se umeću u bušene ili probijane otvore dijelova koji se spajaju, pa se na slobodnoj strani plastično oblikuju (zakivaju) u takozvanu završnu glavu, čime se postiže čvrsta veza spoja. Sve se zakovice zakivaju u hladnom stanju, osim čeličnih debljih od 10 mm, koje se prethodno griju približno na 1 000 ℃. Glava zakovice može biti poluokrugla, lećasta, upuštena ili plosnata, a struk pun ili šupalj. Završna se glava oblikuje posebnim alatima, ručno, hidraulički ili pneumatski.

Kada je kraj trna koji se zakiva nedostupan (spajanje dijelova s polušupljim ili šupljim profilom), primjenjuju se takozvane slijepe zakovice, kojima se završna glava oblikuje provlačenjem umetnutoga trna u šuplji struk (provlačne zakovice), ili povlačenjem i odrezivanjem trna (takozvane POP-zakovice, nazvane prema tržišnoj marki američke tvrtke Emhart, koja ih je prva počela proizvoditi). Nedostupan kraj struka zakiva se i eksplozivno (eksplozivne ili termozakovice), pri čem se dodirom glave zakovice posebnim alatom prouzroči paljenje eksploziva umetnutog u kraj struka. Zakovice su u spoju opterećene na odrez (posmik), a prema broju presjeka u kojima se javljaju posmična naprezanja spoj je jednorezan (pri međusobnom spajanju dvaju dijelova) ili višerezan. [4]

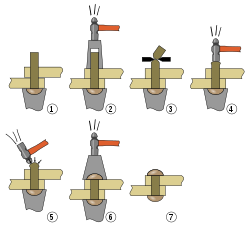

Zakivati se može ručno (uz upotrebu ručnog alata, odnosno pneumatskog ili električnog čekića) ili strojno. Ručno zakivanje ograničeno je na slučajeve kad je obim posla mali i kad je promjer zakovica manji od 26 mm, jer iznad toga, naročito kad su svornjaci zakovica dugi, snaga čovjeka nije dovoljna za postizanje prikladne deformacije čitavog tijela zakovice. Postupak pri ručnom zakivanju vrlo je jednostavan. Ugrijana zakovica se brzo uvuče u provrt, pa se na osnovnu glavu pritisne kalup podmetač (pridržač). Brzim udarcima čekićem najprije se zadeblja nasuprotni kraj svornjaka, pa se namjesti kalup glavičar (oblikač), preko kojega se zatim nastavi udarati čekićem do konačnog oblikovanja završne glave. Strojno zakivanje se izvodi posebnim strojevima za zakivanje. Tim se načinom postiže veći i jednoličniji tlak (pritisak) na svornjak zakovice, te se zakovica sabija po cijeloj dužini i bolje popunjava provrt. Brzina rada je mnogo veća, a posebni uređaj osigurava bolje priljubljivanje dijelova koji se spajaju. Glavni nedostatak je u tome što se često ne može primijeniti na mjestu montaže konstrukcije.

Osim dobrog ispunjavanja rupe u ispravnom zakovičnom spoju, završne glave zakovica moraju biti potpuno oblikovane, moraju dobro nalijegati na površine dijelova u spoju i ne smiju imati napukline.

U slučajevima kad zakovičasti spojevi ne smiju dozvoliti prolaz fluida (na primjer stijenke spremnika ili rezervoara, limovi parnih kotlova, oplate brodova i slično), nepropusnost je bezuvjetan zahtjev koji se na njih postavlja. Da bi se nepropusnost zakovičnih spojeva u takvim slučajevima još više osigurala, njihova izrada uključuje još i takozvano podbijanje (zaklepanje) kao završnu operaciju. Ta operacija sastoji se u priljubljivanju krajeva limova i glava zakovica posebnim alatom, takozvanim podbijačima čiji završetak mora biti malo zaobljen. Radi toga rubovi dijelova koji se spajaju moraju biti zakošeni pod kutom od 15 do 20°. Pri tome ne smije doći do oštećenja limova alatom, jer to može izazvati njihovo nedopušteno slabljenje. Podbijanje je izvedivo samo kad je debljina limova veća od 5 mm. Osim tih glavnih postupaka zakivanja u praksi, postoje i neki posebni pri kojima se obično upotrebljavaju posebne (specijalne) vrste zakovica.

Zakovične spojeve istiskuju sve više zavareni spojevi. Bušenje rupa i zakivanje iziskuje, općenito uzevši, veći utrošak rada. Zavareni dijelovi jednostavnijeg su oblika, laganiji su i nisu oslabljeni rupama. Samo se još ponekad uzima zakovični spoj, koji inače vrijedi kao bezuvjetno siguran naročito u gradnji s lakim metalima (posebno s aluminijskim legurama).

Prednosti i nedostaci zakovičnih spojeva

Prednosti zakovičnih spojeva: [5]

- materijal se ne oslabljuje toplinskim utjecajima, a nema niti opasnosti od puzanja;

- mogu se spajati različite debljine materijala, te materijali s presvlakama, kao i različiti materijali;

- kontrola kvalitete je jednostavna;

- trenje u spoju dovodi do prigušenja vibracija i buke;

- velika brzina izvodenja za neke vrste zakovica, pa kod ugradnje zamjenjuje vijke;

- spoj se ponekad može i rastaviti.

Nedostaci:

- rupe oslabljuju konstrukciju;

- neravnomjerna raspodjela naprezanja;

- potrebno preklapanje dijelova spoja;

- kod različitih materijala može se javiti kontaktna korozija.

Zakovični spoj

Zakovični spojevi stežu spojene dijelove određenom tlačnom silom, koja, već prema odgovarajućem koeficijentu trenja, uzrokuje otpor trenja. Taj otpor suprostavlja se silama koje djeluju u smjeru raskidanja zakovičnog spoja. Zakovice u nekom zakovičnom spoju nisu, dakle, napregnute na odrez (smicanje) sve dok te sile nisu veće od otpora trenja. Prema tome zakovice održavaju spoj pritiskom svojih glava. Stezanje zakovica izaziva u struku vlačna naprezanja.

Sirova zakovica sastoji se od struka i sabijanjem oblikovane osnovne glave. Prednost se daje poluokrugloj glavi, dok ostali oblici dolaze u obzir samo za posebne slučajeve. Zakovice i dijelovi koji se zakivaju moraju biti od istog osnovnog materijala, jer pri razlici u materijalu postoji opasnost labavljenja i korozije. Za zakovice od obojenih metala dolaze u obzir Cu, Ms, Al, AlCuMg i AlMg5.

Provrti za zakovice buše se ili se probijaju. Probijani se dodatno buše ili razvrtaju, jer stvaranje vrlo finih prskotina kod probijanja može dovesti do loma. U gradnji čeličnih konstrukcija zabranjeno je probijanje rupa. Rubovi rupe moraju se upustiti da bi se dobio dobar prijelaz između struka i glave.

Vrste i materijal zakovica

Zakovice su standardizirane, a dijele se prema veličini na dvije glavne skupine: normalne (s promjerom od 10 do 37 mm) i sitne zakovice (s promjerom ispod 10 mm). Normalne zakovice služe za zakivanje u brodogradnji, kotlogradnji, čeličnim konstrukcijama i strojogradnji.

Zakovice s upuštenom glavom upotrebljavaju se uglavnom tamo gdje su potrebne glatke površine limova. Zakovice s glavom u obliku krnjeg stožca upotrebljavaju se u brodogradnji.

Osim oblika, standardima su određene i druge veličine mjerodavne za izbor normalnih zakovica za određene zakovične spojeve. Općenito se ukupna debljina ∑δ dijelova u spoju održava ispod 4∙d.

Sitne zakovice uglavnom se upotrebljavaju za spojeve dijelova od lakih i obojenih metala i od mekog čelika. Oblici takvih zakovica slični su normalnim oblicima zakovica, osim jednog - s lećastom glavom.

Među sitne zakovice ubrajaju se i posebne (specijalne) vrste zakovica. Jedna od takvih vrsta jesu cjevaste zakovice. One se upotrebljavaju, na primjer, u preciznoj mehanici, za spajanje dijelova od plastičnih masa, kože, tekstila i općenito u spojevima, gdje ne djeluju velike sile. Dijelovi od elastičnih ili jako krhkih materijala ne mogu se spajati sa zakovicama s poluokruglim ili upuštenim glavama zbog potrebe velikih sila pri oblikovanju završne glave. Za njih su prikladne zakovice u oblicima. Za zakivanje dijelova od vrlo osjetljivih materijala kao što su mekana guma, prešani plastični materijal, tvrdi papir i slično moraju se ispod glava zakovica podmetnuti metalne pločice zbog povećanja površinskog tlaka (pritiska). Šuplje zakovice imaju deblje stijenke nego cijevne zakovice. One služe prvenstveno za učvršćenje obloge na kočnicama i spojkama.

Slijepe zakovice ili provlačne zakovice omogućuju zakivanje dijelova u spoju, koji su pristupačni samo s jedne strane, kao na primjer na polušupljim i šupljim profilima.

Posebna vrsta specijalnih zakovica je su zakovice s eksplozivom. Na kraju svornjaka one imaju komoricu u koju je smješten eksploziv. Upotrebljavaju se tamo, gdje zbog nepristupačnosti nije moguće napraviti završnu glavu. Zakivanje se izvodi eksplozijom koja nastaje grijanjem temeljnih glava do temperature oko 120 °C. Mala lokalna eksplozija proširi slobodni kraj zakovice u završnu glavu naročitog oblika. Postoje još i druge posebne zakovice koje se susreću u praksi.

Da ne bi došlo do labavljenja zakovičnog spoja pri promjenama temperature, materijali dijelova u spoju i materijali zakovica moraju imati približno jednaki koeficijent toplinskog istezanja. Isto tako da ne bi nastali lokalni galvanski članci, koji bi mogli izazvati koroziju, moraju imati jednaki ili približno jednaki sastav. Zbog svega toga, materijal zakovica uvijek treba da je isti ili bar vrlo sličan materijalu dijelova koji se spajaju. Za izradu zakovica za zakovične spojeve čeličnih dijelova služe čelici koji su standardizirani. To su obično žilavi manganski čelici s niskim sadržajem ugljika. Sadržaj mangana im je od 0,25 do 0,80%. Čelici zakovica za čelične konstrukcije sadrže ponekad još nešto nikla. Vlačna čvrstoća σL tih čelika je od 340 do 420 N/mm2 i od 520 do 550 N/mm2, a njihovo dozvoljeno razvlačenje od 24 do 30%.

Zakovice za zakovične spojeve od lakih metala izrađuju se od aluminija i legura aluminija s bakrom i magnezijom, uglavnom od iste legure kao i materijal koji se spaja. Osim tih zakovica izrađuju se još i zakovice od bakra i mjedi (za zakovične spojeve dijelova od tih metala i drugih materijala kao na primjer tekstila, kože, plastičnih masa).

Zakovice u čeličnih konstrukcija

Sirova zakovica sastoji se od struka i sabijanjem oblikovane osnovne glave. Prednost se daje poluokrugloj glavi, dok ostali oblici glave dolaze u obzir samo za posebne slučajeve. U gradnji čeličnih konstrukcija se kao materijal za zakovice upotrebljava čelik za konstrukcije: Č 0245 ili Č 0445. Zakovice i dijelovi koji se zakivaju moraju biti od istog osnovnog materijala, jer pri razlici u materijalu postoji opasnost labavljenja i kontaktne korozije. Za obojene metale koriste se kao material za zakovice bakar, mjed, aluminij ili legure AlCuMg i AlMg5.

Čelične zakovice do promjera struka d = 8 mm i sve neželjezne zakovice zakivaju se hladno, a čelične zakovice deblje od 10 mm toplo. To znači da se zakivaju nakon grijanja na svijetlocrveni žar od otprilike 1000 ºC. Osnovna glava zakovice podupire se pridržačem, a završna glava zakiva se oblikačem, bilo pod tlakom na stroju za zakivanje, bilo udarcima pneumatskog čekića. Pri strojnom zakivanju utiskivanje je neprekidno, te ono sabija zakovicu po čitavoj duljini i ispunjava provrt bolje nego pri zakivanju čekićem.

Toplo zakovane zakovice stežu se (skupljaju), smanjuju u promjeru i duljini, te tlače sastavljene dijelove čvrsto jedan na drugi, tako da stvaraju čvrst spoj. Stezanje zakovica izaziva u struku vlačna naprezanja. Budući da je naprezanje zbog skupljanja proporcionalno duljini zakovice, stezna duljina treba da bude veća ili jednaka 4 promjera zakovice.

Provrti za zakovice se buše ili probijaju. Probijani se dodatno buše ili razvrtaju, jer stvaranje vrlo finih prskotina kod probijanja može dovesti do loma. U gradnji čeličnih konstrukcija zabranjeno je probijanje rupa. Rubovi rupa moraju se upustiti, da bi se dobio dobar prijelaz između struka i glave.

Zakovični spojevi u strojogradnji proračunavaju se (pojednostavljeno) na odrez i na naprezanje bokova provrta, a poprečni presjeci dijelova u spoju na vlak, tlak i savijanje. Gdje god je to moguće, treba izbjegavati naprezanje zakovica na vlak.

Aluminijske zakovice

Zakivanje se mnogo upotrebljava za spajanje dijelova od aluminijskih legura, naročito u gradnji zrakoplova. Konstrukcijski dijelovi i krovni lim su obično od toplinski obrađenih legura. Vrućim spajanjem, kao na primjer autogenim ili elektrolučnim zavarivanjem, smanji se čvrstoća u blizini zavara, a time i čvrstoća cijele konstrukcije. Iz tog razloga se lake legure obično zakivaju hladno. Rupice za zakovice treba točno probušiti svrdlom, a ne izbušiti probijanjem. Promjer rupe za zakovice do 10 mm je samo za 0,1 mm veći, a za deblje zakovice za 0,2 mm veći od promjera zakovice (za čelične zakovice, koje se zakivaju vruće, razlika promjera je 1 mm).

Kemijski sastav zakovica treba da je jednak kemijskom sastavu dijelova koji se spajaju, ali zakovice treba da budu malo mekše. Obično se zakivaju konstrukcijski dijelovi od aluminija i legura AlCuMg, AlCuMg pl, AlMgSi, AlMg 3, AlMg 5, AlMgMn i AlMn. Kad se spajaju dijelovi od legura različitog sastava, izoliraju se jedni od drugih lakiranjem ili pojasom platna s bitumenom. Upotreba minija (temeljnog premaza) nije dopuštena.

Za spajanje aluminijskih dijelova s čeličnim upotrebljavaju se čelične zakovice. Između glave zakovice i aluminija treba umetnuti pocinčanu obloženu pločicu. Između aluminijskih i čeličnih dijelova koji se spajaju dolazi izolacija (lakiranje ili bitumen), a cijeli se zakovični spoj se premazuje.

Pri spajanju magnezijskih legura s dijelovima od aluminijskih legura treba prethodno lakirati dodirna mjesta. Nikako se ne smiju za zakivanje lakih legura upotrebljavati zakovice od bakra i njegovih legura.

Zakovice od lakih legura, kojima se zakiva hladnim kovanjem, mogu imati promjer najviše 12 mm. Umjesto debljih upotrebljava se veći broj tanjih zakovica.

Oblik glava zakovica je različit. U gradnji aviona ili brodova dolaze u obzir poluupuštene ili upuštene glave, da se smanji otpor zraka odnosno vode. Katkada treba spojiti konstrukcijske dijelove koji s druge strane nisu pristupačni. Za to postoje zakovice sa šupljim tijelom i niz više ili manje složenih alata za zakivanje njima. Tako na primjer imamo Chobertovu zakovicu i način zakivanja njome. Umjesto takvih zakovica upotrebljavaju se i takozvane termo zakovice, koje imaju u dunjem dijelu svornjaka mali termitni naboj. Kad se glava zakovice čekićem za lemljenje kratko zagrije, naboj eksplodira i time se svornjak proširi.

Zakovice od legura AlCuMg treba kratko vrijeme prije upotrebe ponovno toplinski obraditi, to jest zagrijati na 500 °C i kaliti u hladnoj vodi. Zakovice se moraju upotrijebiti najviše 4 sata poslije kaljenja. Zakovice od drugih legura isporučuju se takve da su odmah upotrijebljive. Punu čvrstoću dostižu zakovice od AlCuMg tek poslije 5 do 6 dana.

Zakivanje se vrši ručnim sabijanjem svornjaka zakovica čekićem, upotrebom pneumatskih čekića ili pomoću specijalnih automata. Ti strojevi vrše više operacija uzastopno, a raskivanje svornjaka se vrši pritiskom, ne udarom. Pri radu ručnim ili pneumatskim čekićem treba s druge strane podržavati glavu zakovice posebnim alatom.

Zakovični spojevi u konstrukcijama od lakih metala

Zakovični spojevi u konstrukcijama od lakih metala pokazali su se povoljnijim od zavarivanja, posebice u gradnji vozila, brodova, zrakoplova, dizalica, mostova i u visokogradnji. Zavarivanje utječe nepovoljno na svojstva lakih metala, tako da su zakovični spojevi, unatoč visokim zareznim djelovanjima, trajniji od zavarenih spojeva. Prednosti zakovanih konstrukcija od lakih metala pred čeličnim konstrukcijama su mala težina, približno jednaka čvrstoća i postojanost protiv korozije, a nedostaci su visoka cijena i niži Youngov modul elastičnosti (E ≈ 70 000 N/mm2). Ekonomična izrada ekstruzijom omogućuje upotrebu posebnih, polušupljih i šupljih profila.

Budući da se hladne zakovice ne skupljaju kao tople, moraju glave zakovica onemogućavati samo aksijalno pomicanje struka. Dovoljne su stoga male završne glave. Prednosti imaju poluokrugle glave prema DIN 660.

Slijepe zakovice ili pop zakovice omogućuju zakivanje dijelova u spoju, koji su pristupačni samo s jedne strane, kao na primjer kod polušupljih i šupljih profila. Slijepa zakovica je zakovica valjkastog tijela, koje je šuplje i koje ima umetnut klin duž cijele zakovice sa proširenjem na suprotnoj strani od glave zakovice. Pričvršćivanje slijepe zakovice izvodi se tako da, nakon umetanja zakovice u rupu, sila izvlači klin koji deformira donji kraj zakovice i formira drugu glavu. Pri tome višak klina puca, a zakovica fomira čvrsti spoj.

Zakovice s eksplozivom Zakovice su na gornjem kraju šuplje i napunjene malom količinom eksploziva. Eksploziv se aktivira na temperaturi od 60 - 120 stupnjeva Celzijusa podmetanjem užarenog bakrenog čekića. Oblikuju se paljenjem eksploziva umetnutog u struk zakovice. Tlak eksplozije proširuje struk zakovice i stvara šuplju završnu glavu. Koriste se pri zakivanju na nepristupačnim mjestima. To su zakovice promjera do 5mm.

Raspodjela zakovičnih spojeva

Prema broju presjeka u kojima su zakovice napregnute na odrez pri smicanju dijelova koje one spajaju (ako bi došlo do njihovog međusobnog klizanja), zakovični spojevi se dijele na jednorezne kod kojih je samo jedan takav presjek, u dvorezne i u višerezne gdje je takvih presjeka više.

Zakovični spojevi prema međusobnom položaju dijelova dijele se na preklopne, u kojima su krajevi tih dijelova smješteni jedan nad drugim i stične, u kojima ti krajevi leže jedan nasuprot drugome, a spojevi su sa stičnicom. Stični zakovični spojevi mogu biti zakovani s jednom ili s dvije stičnice, i prema tome nazivaju se jednostranim, odnosno dvostranim stičnim zakovičnim spojevima. Specifični je otpor trenja jednoreznih preklopnih spojeva od 70 do 100 N/mm2, a kod dvoreznih stičnih spojeva je dvostruko veći.

Prema međusobnom položaju njihovih zakovica, zakovični spojevi se dijele na one s paralelnim rasporedom zakovica i s izmjeničnim rasporedom zakovica (takozvani šahovski raspored).

Prema broju redova zakovica, zakovični spojevi mogu biti jednoredni, dvoredni, troredni i tako dalje. Pri tome se kod stičnih spojeva računa broj redova samo s jedne strane stika, odnosno polovica ukupnog broja redova. Osim toga postoje i kombinirani zakovični spojevi.

Prema svojoj namjeni zakovični se spojevi, odnosno šavovi, dijele na čvrste, nepropusne i čvrsto-nepropusne.

Spajanje zakivanjem gotovo se više ne primjenjuje, jer ga potisnulo spajanje zavarivanjem, koje omogućuje jednostavnije i lakše konstrukcije te sigurnije postizavanje nepropusnosti tamo gdje je to potrebno (na primjer u brodogradnji).

Povijest

Zakovica je jedan od najstarijih načina spajanja metala. Postoje arheološka nalazišta još iz Brončanog doba gdje su pronađene zakovice. Najveću primjenu su pronašle u zrakoplovstvu.

Izvori

- ↑ "Elementi strojeva", Karl-Heinz Decker, Tehnička knjiga Zagreb, 1975.

- ↑ [1] "Konstrukcijski elementi I", Tehnički fakultet Rijeka, Božidar Križan i Saša Zelenika, 2011.

- ↑ "Tehnička enciklopedija" (Elementi strojeva), glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ↑ zakivanje, [2] "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2018.

- ↑ [3] "Elementi strojeva", Fakultet elektrotehnike, strojarstva i brodogradnje Split, Prof. dr. sc. Damir Jelaska, 2011.