Zavarivanje laserskim snopom

Datoteka:Remote Fibre Laser Welding WMG Warwick.ogv

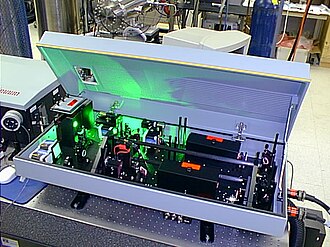

Zavarivanje laserskim snopom ili lasersko zavarivanje primjenjuje se uglavnom u elektronici (zavarivanje televizijskih cijevi), medicini (srčani stimulator ili engl. pacemaker), finoj mehanici, automobilskoj industriji (krovovi, vrata, podovi) i drugdje. Za zavarivanje, navarivanje i rezanje važne su dvije vrste lasera i to: laser s čvrstom jezgrom Nd:YAG (ili YALG) s valnom duljinom svjetlosnog zračenja 1,06 μm i plinski CO2 laser s valnom duljinom svjetlosnog zračenja 10,6 μm. Talinu zavarenog spoja treba zaštititi dodatnim zaštitnim plinom, kao na primjer sa 100% argonom, ili plinskom mješavinom 80% argona + 20% ugljikovog dioksida, plinskom mješavinom argona s 1 – 2% kisika (za zavarivanje Nd:YAG laserom), ili s helijem, argonom, dušikom (za zavarivanje plinskim CO2 laserom). [1]

Laser je optičko pojačalo i zraci monokromatsko (jednobojno) i koherentno (vremenski i prostorno simetrično) svjetlosno zračenje, koje je moguće fokusirati na veoma malu površinu, s veoma velikom gustoćom snage (do 10 MW/mm2), a temperatura može iznositi i više od milijun Celzijevih stupnjeva. Ovaj postupak se izvodi uz primjenu dodatnog materijala ili bez njega. Moguće je zavarivanje metala vrlo malih debljina, od samo nekoliko stotinka milimetra, pa sve do 40 mm debljine, uz zaštitu neutralnim (inertnim) plinom. [2]

Zavarivanje laserskim snopom se koristi za zavarivanje metala visokih temperatura tališta, kao i onih koji se inače teško zavaruju, kao npr. bakar, nikal, aluminij, nehrđajući čelik, titanij, niobij, a mogu se spajati i raznorodni metali kao što su volfram i čelik. Stvara se vrlo uzak šav širine svega 1 do 2 mm, čak i kod vrlo velikih debljina spajanih dijelova. Vrlo je kratkotrajno djelovanje laserskog snopa, najčešće do 2 ms, u nekim slučajevima uz pulsiranje od 1 do 10 puta u sekundi. U praksi su najčešći primjeri zavarivanja laserskim snopom titanijevog čelika kod gradnje nuklearnih podmornica, izrade turbinskih lopatica, raznih kombinacija metala i keramike, itd. Primjenjuje se i u svemirskoj tehnologiji, te u elektroničkoj industriji za spajanje dijelova izuzetno malih debljina, najčešće ne debljih od 0,5 mm.

Visoka gustoća snage kod laserskog zavarivanja omogućuje zavarivanje s malim unosom topline u materijal, zbog čega dolazi do vrlo visokih brzina ohlađivanja. Velike brzine ohlađivanja, kod zavarivanja čelika, dovode do velikog porasta tvrdoće u području zavarenog spoja. Pokazalo se da s time povezano jako očvrsnuće u odnosu na osnovni materijal, ne djeluje bezuvjetno negativno na mehanička svojstva zavarenog spoja. To je posljedica uske zone utjecaja topline, malih dimenzija zavara i sitnozrnate mikrostrukture. Time se lasersko zavarivanje značajno razgraničuje od konvencionalnih postupaka zavarivanja. Granica dobre zavarljivosti nelegiranih konstrukcijskih čelika konvencionalnim postupcima zavarivanja iznosi 0,22% ugljika u kemijskom sastavu, što približno odgovara tvrdoći 350 HV u zavarenom spoju. Ako je stanje naprezanja u zavarenom spoju povoljno (nema ukrućenja konstrukcije), pri laserskom zavarivanju mogu se dobiti zavari bez pukotina i kod sadržaja ugljika u čeliku 0,6%, a tvrdoća može iznositi od 650 do 700 HV. Ali tada se ne može sa sigurnošću tvrditi da su postignuta dovoljna mehanička svojstva čvrstoće i žilavosti. [3]