CNC tehnološka dokumentacija

CNC tehnološka dokumentacija je skup dokumenata koji sadržavaju podatke (informacije) kojima se određuje postupak izrade proizvoda i potrebna sredstva za njegovu izradu na CNC alatnom stroju (na primjer CNC tokarilica). Obuhvaća dokumente kao što su:

- tehnički crtež;

- plan stezanja;

- plan alata,

- operacijski list,

- plan rezanja,

- programski list i drugo.

Tvrtke koje imaju serijsku proizvodnju ne smiju si dopustiti nejasnoće glede dokumentacije koje bi mogle rezultirati gubitcima vremena. Ako je nakon nekog vremena potrebno provesti određene manje izmjene na proizvodu, a samim tim i u programu, to će biti puno lakše učiniti postoji li dobra dokumentacija. lzmjene će moći obaviti čak i programer koji nije pisao program. Što je više ljudi uključeno u izradu proizvoda, dokumentacija treba biti detaljnija. U tvrtkama u kojima jedna osoba izrađuje program i obavlja obradu na stroju, a pogotovo ako je riječ o pojedinačnoj proizvodnji, izrada dokumentacije je gubitak vremena.

S druge strane, u tvrtkama u kojima je u izradu uključeno više ljudi potrebna je međusobna komunikacija u obliku dokumentacije. Pojedine obrade rade se u dvije ili tri smjene. Ako dokumentacija ne postoji, velika je vjerojatnost da će svatko obaviti posao na drugačiji način. Jednako tako, ima li tvrtka više tehnologa, svi se trebaju koristiti istim obrascima za tehnološku dokumentaciju kako bi olakšali rad operaterima. Koliko je dokumentacija dobra vidi se iz broja poziva operatera za pomoć pri strojnoj obradi, zatim po količini škarta i dorada ili čak broju oštećivanja stroja. [1]

Tehnički crtež

Osnovna namjena crteža je opisati geometriju, to jest oblik proizvoda. Zato je prvo potrebno proučiti oblik predmeta sa svim detaljima. Nakon toga treba odabrati operacije strojne obrade kojima će se dobiti osnovna geometrija proizvoda. Slijedi detaljno proučavanje podataka na crtežu, zaglavlju, sastavnici te ostalim tablicama i napomenama. Drugi dokument koji također treba proučiti jer može sadržavati bitne podatke za izradu proizvoda jest narudžba ili ugovor. Pri tome pozornost treba usmjeriti na:

- mjerne jedinice,

- način kotiranja,

- tolerancije,

- dosjede,

- materijal pripremka, izmjere ili dimenzije i stanje isporuke,

- hrapavost površine,

- navoje,

- toplinsku obradu,

- uklanjanje oštrih rubova.

Nakon analize crteža pristupa se izradi tehnološke dokumentacije.

Primjer: Analizom tehničkog crteža može se utvrditi da je potrebno izvršiti i grubu i finu obradu kako bi se dobile mjere Φ20±0,1 i 30±0,1 te tražena hrapavost površine Ra 1,6.

Plan stezanja

Plan stezanja je dokument koji CNC operateru na stroju kazuje kako stegnuti obradak za pojedine operacije obrade. U njega se ucrtava:

- nul točka obratka (točka W),

- glavne izmjere pripremka (izratka),

- koordinatni sustav obratka,

- mjesta stezanja i mjesta oslanjanja obratka,

- početna točka alata,

- položaj alata pri izmjeni izratka.

Alati za stezanje i pozicioniranje osiguravaju pravilan položaj obratka u odnosu prema stroju i reznom alatu za vrijeme obrade. Ti alati jesu:

- stezna glava,

- planska ploča,

- tokarsko srce,

- lineta,

- jahač (konjić) s pinolom i šiljkom,

- čvrsti i podesivi oslonci.

Dvije su vrste obradaka koje je potrebno stegnuti:

- obradci koji su kružno simetrični,

- obradci koji nisu kručno simetrični.

Kružno simetrični obradci

Kružno simetrični obradci stežu se u steznu glavu s 3 čeljusti. Preporuka je da duljina dodirne površine između čeljusti i pripremka (obratka) bude najmanje 1,2 puta veća od njegova promjera što osigurava poklapanje osi obratka s osi vretena stroja. Pri tome duljina stezanja ne smije biti manja od 5 mm.

Stezne čeljusti djeluju silama na obradak čime uravnotežuju rezne sile u uzdužnom (aksijalnom) i poprečnom (smičnom) smjeru. Sile stezanja se pretvaraju u smične sile preko koeficijenta trenja između obratka i čeljusti. Aktivni moment sile može izazvati vrtnju (rotaciju) obratka u čeljustima ako je veći od momenta stezanja.

S gledišta isplatljivosti, poželjno je koristiti najveću dubinu rezanja te brzinu posmaka. Takvi režimi rada rezultiraju velikim reznim silama koje je potrebno uravnotežiti velikim silama stezanja, odnosno povećanjem koeficijenta trenja.To se može izvesti upotrebom tvrdih čeljusti (nazupčanih) za grubu obradu i mekih čeljusti (glatkih) za završnu obradu. Meke čeljusti se izrađuju glodanjem za pojedini obradak iz odgovarajućeg pripremka.

Obratke čiji je omjer duljine i promjera L/d > 2,5 potrebno je centrirati i šiljkom stegnuti s druge strane. U tom slučaju potrebno je najprije napraviti središnje gnijezdo. Stezanje šiljkom preporučuje se i kad je duljina stezanja manja od 5 mm ili omjer duljine stezanja i promjera stezanja manji od 0,8. Taj tip stezanja omogućuje obradu predmeta s omjerom L/d do 6. Problem pri takvu stezanju je obrada čeone površine. Ta se obrada može učiniti uporabom linete.

Kružno nesimetrični obradci

Kružno nesimetrični obradci stežu se u steznu glavu s 4 čeljusti. Tim tipom stezanja postiže se visok stupanj točnosti, ali je više vremena potrebno za centriranje obratka. Za stezanje nesimetričnih obradaka ili obradaka velikog promjera koristi se i planska ploča.

Osim oslonca u steznoj glavi na dugačkim obradcima potrebno je izvesti oslanjanje i pozicioniranje drugoga kraja u pinoli konjića (jahača). Zahtijeva li se malo odstupanje od cilindričnosti, stezanje se obavlja između šiljaka. U tom slučaju upotrebljava se tokarsko srce za stezanje.

Pri obradi čela ili za unutarnju obradu dugih i teških obradaka koriste se linete koje služe kao oslonac obratku. Lineta se može upotrijebiti samo na mjestu gdje je obradak centričan, to jest već predobrađen. U protivnom bi došlo do loma linete. Ako se lineta koristi na mjestu gdje je obradak već završno obrađen, da ne bi došlo do oštećivanja površine mogu se uporabiti prstenovi načinjeni za tu svrhu koji se postave na obradak i stegnu.

Na okomitoj tokarilici predmet se može postaviti i na prizme te stegnuti. Pri tome se prizme najprije stegnu na radni stol tokarilice.

Primjer: plan stezanja nam govori da stežemo obradak na CNC tokarilici u steznu glavu i da je dodatak za obradu 1 mm. Pri određivanju pozicije točke B (početna točka alata) treba voditi računa da prilikom izmjene alata ne dođe do sudara alata i obratka (na primjer ako je riječ o svrdlu, udaljenost po Z osi može biti 80 mm).

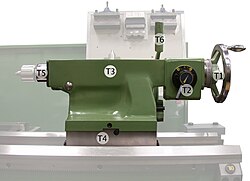

Plan alata

Plan alata je dokument koji omogućuje operateru na stroju da izvede prednamještanje alata te obradu s točno određenim alatima, redoslijedom i načinom kako je predviđeno u programu. Sadržava slijedeće podatke:

- naziv, tip i oznaku alata,

- vrstu i oznaku držača alata,

- izmjere (dimenzije) alata,

- broj mjesta gdje se smješta alat u magazinu alata ili revolverskoj glavi,

- broj, značenje i način određivanja pojedine korekcije alata,

- za operacije obrade koje se dugo izvršavaju treba osigurati informacije o trajanju alata te o načinu njegove zamjene.

Pri odabiru alata tehnolog treba voditi računa o slijedećem:

- cijeni alata,

- vrsti i tvrdoći materijala koji se obrađuje,

- stanju materijala,

- površinskoj hrapavosti izratka,

- izmjeri ili dimenziji alata s obzirom na izmjere i tolerancije izmjera koje treba ostvariti obradom,

- vrsti i obliku alata s obzirom na geometrijski oblik površine koja se obrađuje,

- potrebi korištenja rashladnog sredstva.

Primjer: plan alata kaže da se koriste 2 tokarska noža, jedan za grubu obradu i jedan za finu obradu.

Operacijski list

Operacijski list je dokument koji određuje:

- redoslijed svih operacija i zahvata s obzirom na zahtjeve na crtežu (geometrijske tolerancije, dužinske tolerancije, hrapavosti površine, toplinske obrade),

- potrebne stezne, rezne i mjerne alate za pojedinu operaciju izrade,

- izbor režima obrade (dubina rezanja, posmak, brzina rezanja – broj okretaja vretena) za pojedinu operaciju

- pripremno, završno, pomoćno i glavno vrijeme obrade.

Pri izradbi operacijskog lista treba utvrditi:

- ponavljaju li se neki dijelovi (ako se ponavljaju, mogu se napisati u obliku potprograma),

- jesu li pojedini dijelovi već riješeni na postojećim crtežima pa se mogu primijeniti.

Najprije je potrebno obraditi bazne površine to jest površine koje određuju položaj pripremka u steznim čeljustima. Te su površine često određene na crtežu načinom kotiranja i zadanim geometrijskim tolerancijama. Njima treba usmjeriti posebnu pozornost jer utječu na točnost izmjera svih površina koje će se nakon njih obraditi. Površine odljevaka i otkivaka su obično grube, neravne, a izmjere se mijenjaju od pripremka do pripremka.

Pri stezanju je potrebno voditi računa o ravnomjernoj raspodjeli dodataka za obradu. Za velike odljevke za plinske turbine ta aktivnost može trajati satima. Ako pri obradi baznih površina skinemo više materijala no što je potrebno, može se dogoditi da pri obradi ostalih površina ne možemo dobiti predmet zadanih izmjera. Nakon obrade baznih površina treba donijeti odluku o redoslijedu ostalih operacija i zahvata obrade.

Tehnološki proces može se organizirati tako da broj operacija u njemu bude mali, a svaka operacija sadrži veliki broj zahvata (koncentracija operacija). Jednako tako, tehnološki proces može se organizirati tako da broj operacija u njemu bude veliki, a svaka operacija sadrži mali broj zahvata (podjela operacija).

Pri tokarenju redoslijed operacija, to jest zahvata može biti slijedeći:

- pripremne radnje:

- pripremiti stroj,

- izmjeriti i postaviti alate,

- izmjeriti istegnuti pripremak,

- postaviti nultočku obratka,

- operacije (zahvati) obrade:

- završne radnje:

- otpustiti obradak,

- očistiti obradak,

- provjeriti ostvarene izmjere (dimenzije) i kvalitetu površine.

U načelu se najprije radi gruba obrada, a zatim čista te završna (fina) obrada. Operacije grube obrade, radi uklanjanja velikih količina suvišnog materijala, karakteriziraju velike sile pri obradi. Posljedica toga su dosta velike deformacije obratka i alata što utječe na točnost obrade koja je pri takvim uvjetima rada mala. Pri operacijama čiste obrade, količina materijala koju treba ukloniti znatno je manja pa su sile i deformacije male. Ako se predmet podvrgava toplinskoj obradi, tada operacije završne obrade dolaze nakon nje. Pri toplinskoj obradi također dolazi do stanovitih deformacija predmeta koje treba otkloniti u završnoj obradi. Međutim, u nekim slučajevima moguće je pojedine dijelove obraditi grubo, čisto i završno prije prelaska na slijedeći dio obrade. Točan redoslijed operacija i zahvata ovisit će i o zadanim tolerancijama izratka, što znači da treba analizirati utjecaj redoslijeda jednog zahvata na ostale zahvate obrade.

Primjer: Operacijski list navodi da treba izvršiti pripremu, obradu i završno mjerenje.

Plan rezanja

Plan rezanja je dokument koji određuje:

- putanju i smjer kretanja alata u odnosu na obradak,

- mjesto uključivanja i isključivanja korekcije polumjera vrha alata,

- tablicu sa koordinatama karakterističnih točaka programirane putanje alata,

- točku izmjene alata.

Prilikom izradbe plana rezanja treba razmotriti i:

- potrebu povrata alata zbog rekalibracije (ponovnog umjeravanja),

- uključivanje i isključivanje rashladnog sredstva.

Primjer: Plan rezanja nam govori da se gruba obrada izvodi u 6 koraka.

Programski list

Programski list opisuje sve naredbe koje se upisuju u CNC upravljačku jedinicu.

Simulacije obrade

Simulacije obrade se može pogledati na CNC upravljačkoj jedinici, prvenstveno da se vidi ako dolazi do sudara tokarskog noža s drugom opremom.

Izvori

- ↑ Mladen Bošnjaković: ”Numeričko upravljani alatni strojevi “, Školska knjiga, 2016.